2462

2462

随著(zhe)人(rén)類進入信息化(huà)、數字化(huà)時(shí)代,人(rén)們對(duì)虛拟數字世界的(de)好奇和(hé)探索從未停止,電影(yǐng)《黑(hēi)客帝國》是此類題材的(de)代表性作品。

今天,數字孿生已開始助力人(rén)類生産力的(de)變革和(hé)升級,改變人(rén)們的(de)生産和(hé)生活方式。

01 數字孿生的(de)發展形勢和(hé)機遇

中國是制造業大(dà)國,産業的(de)數字升級正在推進,數字孿生的(de)應用(yòng)有廣闊的(de)空間,加之政策支持,數字孿生在中國迎來(lái)了(le)快(kuài)速發展的(de)機遇期。

習(xí)近平總書(shū)記在緻2019中國國際數字經濟博覽會的(de)賀信中指出:中國高(gāo)度重視發展數字經濟,在創新、協調、綠色、開放、共享的(de)新發展理(lǐ)念指引下(xià),中國正積極推進數字産業化(huà)、産業數字化(huà),引導數字經濟和(hé)實體經濟深度融合,推動經濟高(gāo)質量發展。

2020年4月(yuè),國家發改委、中央網信辦印發《關于推進“上雲用(yòng)數賦智”行動 培育新經濟發展實施方案》,方案中将數字孿生與大(dà)數據、人(rén)工智能、5G等并列,并專辟章(zhāng)節談“開展數字孿生創新計劃”,要求“引導各方參與提出數字孿生的(de)解決方案”;同月(yuè),工信部在發布的(de)《智能船舶标準體系建設指南(nán)》(征求意見稿)中,也(yě)明(míng)确将建設“數字孿生(體)”納入關鍵技術應用(yòng)。

2020年8月(yuè),國資委下(xià)發《關于加快(kuài)推進國有企業數字化(huà)轉型工作的(de)通(tōng)知》,要求國有企業在數字化(huà)轉型工作中,加快(kuài)推進數字孿生、北(běi)鬥通(tōng)信等技術的(de)應用(yòng)。

業界對(duì)數字孿生的(de)關注也(yě)熱(rè)度不減。全球IT研究與顧問咨詢公司Gartner在近年來(lái)的(de)重要戰略科技趨勢報告中,多(duō)次關注數字孿生技術及其應用(yòng)場(chǎng)景。今年10月(yuè)發布的(de)2021年重要戰略技術趨勢報告中提及的(de)行爲互聯網(Internet of Behaviors)、組裝式智能企業(Intelligent Composable Business)及超級自動化(huà)(Hyperautomation)等新科技趨勢,這(zhè)些技術的(de)發展也(yě)均需數字孿生技術體系的(de)支持。

可(kě)見數字孿生已經滲透到未來(lái)技術應用(yòng)的(de)方方面面。

02 數字孿生的(de)概念演進

“數字孿生”最早的(de)概念模型由邁克爾·格裏弗斯博士于2002年10月(yuè)在美(měi)國制造工程協會管理(lǐ)論壇上提出。2009年,美(měi)國空軍相關實驗室第一次提出“機身數字孿生(Airframe Digital Twin)”概念。2010年,美(měi)國國家航空航天局(NASA)在《建模、仿真、信息技術和(hé)處理(lǐ)》和(hé)《材料、結構、機械系統和(hé)制造》兩份技術路線圖中開始直接使用(yòng)“數字孿生(Digital Twin)”這(zhè)一名稱。

近年來(lái),學術和(hé)企業界對(duì)數字孿生的(de)研究熱(rè)度不減,愈發深入,國際标準ISO23247(待發布)對(duì)數字孿生制造進行明(míng)确定義,界定了(le)生産場(chǎng)景下(xià)的(de)數字孿生。

縱觀數字孿生的(de)發展曆程,伴随著(zhe)相關技術的(de)叠代,數字孿生的(de)内涵也(yě)不斷豐富:從簡單的(de)對(duì)一個(gè)産品、一台設備、一條生産線等的(de)數字孿生演進到更爲複雜(zá)的(de)對(duì)一個(gè)企業組織、一座城(chéng)市的(de)數字孿生,英國和(hé)德國甚至提出“數字國家”這(zhè)種更爲宏觀的(de)概念。

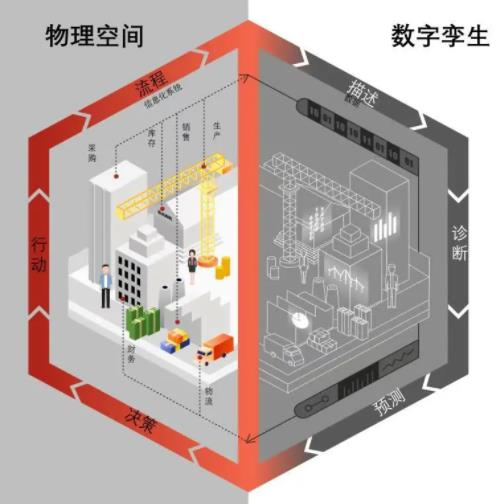

目前,學界和(hé)工業界對(duì)數字孿生概念的(de)表述雖有差異,但正趨于達成共識:數字孿生是以特定目的(de)爲導向對(duì)物(wù)理(lǐ)世界現實對(duì)象的(de)數字化(huà)表達。這(zhè)一對(duì)象不僅包括産品、設備、建築物(wù)等“實物(wù)”,也(yě)包括企業組織、城(chéng)市等“實體”。通(tōng)過對(duì)物(wù)理(lǐ)對(duì)象構建數字孿生模型,實現物(wù)理(lǐ)對(duì)象和(hé)數字孿生模型的(de)雙向映射。

對(duì)于不同現實對(duì)象,其數字孿生模型構建的(de)側重點和(hé)用(yòng)途不盡相同;對(duì)于企業組織、城(chéng)市等實體數字孿生,則更強調對(duì)廣域數據的(de)聚合融通(tōng),著(zhe)力于通(tōng)過模拟仿真來(lái)優化(huà)全局決策、加強協同,這(zhè)一用(yòng)途也(yě)越來(lái)越得(de)到企業管理(lǐ)者和(hé)政府的(de)重視。

03 數字孿生關鍵技術的(de)發展

數字孿生的(de)技術實現依賴于諸多(duō)新技術的(de)發展和(hé)高(gāo)度集成以及跨學科知識的(de)綜合應用(yòng),不僅是一個(gè)複雜(zá)的(de)、協同的(de)系統工程,涉及的(de)關鍵技術方法還(hái)包括建模、大(dà)數據分(fēn)析、機器學習(xí)、模拟仿真等。舉例而言,如果把數字孿生的(de)構建比作“數字人(rén)”的(de)創造,則其核心的(de)建模過程相當于骨架的(de)搭建過程;采集數據、開展數據治理(lǐ)和(hé)大(dà)數據分(fēn)析,相當于生成人(rén)的(de)肌肉組織;而數據在物(wù)理(lǐ)世界和(hé)賽博空間之間的(de)雙向流動正如人(rén)體的(de)血液,所提供的(de)動能使數字機體不斷成長(cháng),對(duì)物(wù)理(lǐ)世界對(duì)象的(de)映射更趨精準;模拟仿真使“數字人(rén)”具備智慧,從而使通(tōng)過賽博空間高(gāo)效率、低成本優化(huà)物(wù)理(lǐ)實體成爲可(kě)能。

圖 | 數字孿生對(duì)象從“實物(wù)”演進到“實體”

1. 數字孿生建模技術經曆了(le)從實物(wù)的(de)“組件組裝”式建模到複雜(zá)實體的(de)多(duō)維深度融合建模的(de)發展。

建模是數字孿生落地應用(yòng)的(de)引擎。以前,數字孿生建模一般是通(tōng)過将不同領域的(de)獨立模型“組裝”成更大(dà)的(de)模型來(lái)實現。産品、設備等實物(wù)通(tōng)過“組裝”建模可(kě)以達到較好的(de)效果,但複雜(zá)實體的(de)建模往往是跨領域、跨類型、跨尺度,涉及多(duō)個(gè)維度,通(tōng)過單一維度的(de)“組件組裝”,建模效果欠佳。

多(duō)維深度融合建模技術的(de)逐漸成熟,支撐更複雜(zá)的(de)實體組織或智慧城(chéng)市的(de)孿生模型構建。多(duō)維度建模技術的(de)引入,通(tōng)過融合不同粒度的(de)屬性、行爲、特征等“多(duō)空間尺度”,以及刻畫(huà)物(wù)理(lǐ)對(duì)象随時(shí)間推進的(de)演化(huà)過程、實時(shí)動态運行過程、外部環境與幹擾影(yǐng)響等“多(duō)時(shí)間尺度”模型,使數字孿生模型能夠同時(shí)反映建模對(duì)象在微觀和(hé)宏觀層面上的(de)特征。

2. 深度學習(xí)、強化(huà)學習(xí)等新興機器學習(xí)技術的(de)發展使得(de)大(dà)數據分(fēn)析能力顯著提升,這(zhè)種分(fēn)析能力是構建面向實體的(de)複雜(zá)數字孿生體的(de)基礎支撐。

當前,企業内部各部門數據統計口徑不一、數據的(de)自采率和(hé)實時(shí)性不高(gāo)等問題普遍存在,制約了(le)企業數字孿生刻畫(huà)的(de)準确度。随著(zhe)深度學習(xí)、強化(huà)學習(xí)等新興機器學習(xí)技術的(de)引入,實現多(duō)維異構數據的(de)深度特征提取,大(dà)大(dà)提高(gāo)了(le)數據分(fēn)析效率,使得(de)構建面向企業的(de)複雜(zá)數字孿生體成爲可(kě)能。

3. 模拟仿真技術從早期的(de)有限元分(fēn)析對(duì)物(wù)理(lǐ)場(chǎng)的(de)仿真,發展到網絡模型對(duì)複雜(zá)實體組織的(de)仿真。

有限元分(fēn)析主要關注某個(gè)專業領域,比如實物(wù)的(de)應力或疲勞等,但物(wù)理(lǐ)現象往往都不是單獨存在的(de),例如隻要運動就會産生熱(rè),而熱(rè)反過來(lái)又影(yǐng)響一些材料屬性。這(zhè)種物(wù)理(lǐ)系統的(de)耦合就是多(duō)物(wù)理(lǐ)場(chǎng),分(fēn)析複雜(zá)度要比單獨分(fēn)析一個(gè)物(wù)理(lǐ)場(chǎng)大(dà)得(de)多(duō)。而由于實體組織更加複雜(zá),除了(le)傳統的(de)物(wù)理(lǐ)特性外,還(hái)涉及複雜(zá)的(de)業務因素,如工業制造企業需要面向人(rén)、機、料、法、環、财等多(duō)個(gè)要素,且須考慮多(duō)要素間的(de)複雜(zá)關系,需要依靠分(fēn)布式仿真、交互式仿真、智能A g e n t等網絡模型不斷進行叠代發展。

04 數字孿生的(de)應用(yòng)場(chǎng)景

構建數字孿生模型不是目的(de),而是手段,人(rén)們寄希望于通(tōng)過對(duì)數字孿生模型的(de)分(fēn)析,來(lái)改善其對(duì)應的(de)現實對(duì)象的(de)性能和(hé)運行效率。

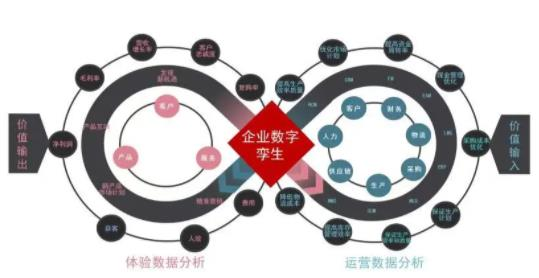

圖 | 企業數字孿生驅動價值實現

1. 實物(wù)的(de)數字孿生可(kě)以提升工業産品在研發、運維等全生命周期内的(de)效益。

實物(wù)數字孿生應用(yòng)的(de)價值是通(tōng)過虛實融合、虛實映射,持續改進産品的(de)性能,提高(gāo)産品運行的(de)安全性、可(kě)靠性、穩定性,提升産品運行的(de)“健康度”,從而提升産品在市場(chǎng)上的(de)競争力。同時(shí),通(tōng)過對(duì)産品的(de)結構、材料、制造工藝等各方面的(de)改進,降低産品成本,幫助企業提高(gāo)盈利能力。例如美(měi)國通(tōng)用(yòng)公司在其工業互聯網平台Predix上利用(yòng)實物(wù)的(de)數字孿生技術,對(duì)飛(fēi)機發動機進行實時(shí)監控、故障檢測和(hé)預測性維護;在産品報廢回收再利用(yòng)的(de)生命周期中,可(kě)以根據産品的(de)使用(yòng)履曆、維修物(wù)料清單和(hé)更換備品備件的(de)記錄,結合數字孿生模型的(de)仿真結果,判斷零件的(de)健康狀态。

2. 以企業組織實體爲對(duì)象的(de)數字孿生能大(dà)幅提升企業整體的(de)數字化(huà)、智能化(huà)經營水(shuǐ)平,實現降本增效。

很多(duō)企業在信息化(huà)建設過程中所使用(yòng)的(de)ERP、CRM、MES、FMS等條塊化(huà)的(de)信息化(huà)系統數據上彼此獨立,事實上形成了(le)企業内部大(dà)量的(de)“數據孤島”,管理(lǐ)層很難及時(shí)了(le)解企業經營的(de)全貌。現有的(de)企業管理(lǐ)軟件設計思路多(duō)爲模拟企業的(de)實體業務過程及線下(xià)操作的(de)動作,如各種單據、表樣、流程等,而不是建立實體業務的(de)數字化(huà)模型。因此産生了(le)大(dà)量的(de)冗餘數據,一緻性也(yě)較差。通(tōng)過多(duō)維建模,企業數字孿生通(tōng)過建立企業實體業務的(de)多(duō)維模型,實現對(duì)業務數據的(de)實時(shí)分(fēn)析,并基于業務動因實時(shí)預測業務結果,預警風險并及時(shí)調整,實現數據采集、建模仿真、分(fēn)析預警、決策支持的(de)實時(shí)一體化(huà)。

3. 數字孿生技術也(yě)正逐步在更廣泛的(de)領域得(de)以應用(yòng)。

數字孿生城(chéng)市已成爲支撐智慧城(chéng)市建設的(de)技術體系,是虛實交融的(de)城(chéng)市未來(lái)的(de)發展形态,如新加坡政府主導推動的(de)“虛拟新加坡”項目,通(tōng)過數字孿生實現動态三維城(chéng)市模型和(hé)協作數據平台。在英國推動的(de)“數字英國”戰略項目中,信息管理(lǐ)框架成爲英國國家級數字孿生體的(de)核心技術載體。

05 數字孿生的(de)創新發展的(de)推動力

實體數字孿生應用(yòng)部署時(shí)遇到系統負荷重、運算(suàn)量大(dà)以及孿生體必須跟随企業經營變化(huà)動态調整等諸多(duō)現實挑戰,影(yǐng)響落地效果。爲應對(duì)這(zhè)些挑戰,傲林(lín)科技通(tōng)過深入分(fēn)析工業制造、建築施工、園區(qū)管理(lǐ)、城(chéng)市運營等典型行業場(chǎng)景,首創了(le)“事件網絡(EventNet)”技術。

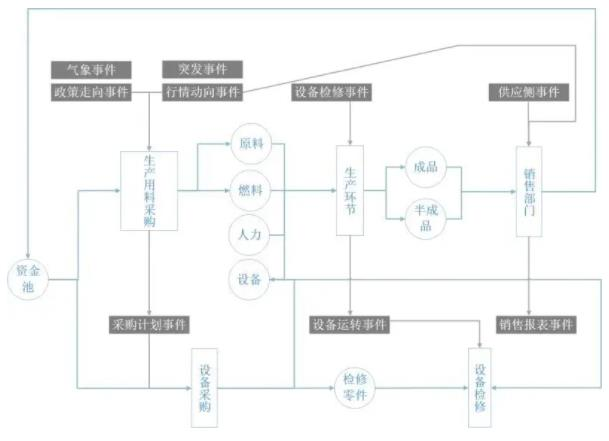

事件網絡模型綜合了(le)傳統Petri Net和(hé)基于事件的(de)系統(EBS,Event-Based System)的(de)優點,既能描述系統組成結構,也(yě)能描述事件的(de)因果關系。事件網絡模型通(tōng)過有向圖來(lái)反映複雜(zá)的(de)業務關系,圖上的(de)點代表網絡中不同層次的(de)組件,點與點之間的(de)連線表示組件間的(de)業務流動、數據流動、資金流動或實體的(de)流動。有向圖反映了(le)企業已有的(de)知識圖譜,并利用(yòng)工作流機制,對(duì)圖上的(de)狀态變化(huà)進行向前或向後的(de)推演,通(tōng)過點與連線的(de)擴展,構建出數字孿生體的(de)“神經系統”。

圖 | 事件網絡簡化(huà)數據分(fēn)析

利用(yòng)事件網絡構建實體數字孿生,能夠反映企業已有的(de)知識圖譜和(hé)内在聯系,讓數據分(fēn)析更加簡明(míng)快(kuài)捷。實體數字孿生涉及行業KNOWHOW與大(dà)數據分(fēn)析能力的(de)充分(fēn)融合,構建難度大(dà),而通(tōng)過事件網絡構件化(huà)封裝,可(kě)降低數字孿生體系構建的(de)複雜(zá)度,也(yě)能夠以行業模型爲基礎快(kuài)速構建行業知識圖譜,通(tōng)過基于曆史數據的(de)智能調參,快(kuài)速完成業務模拟仿真,大(dà)大(dà)降低運算(suàn)量,提升了(le)分(fēn)析效率,節省了(le)企業對(duì)硬件設備的(de)投入。

在描述事件網絡時(shí),“點”和(hé)“線”代表的(de)實體單元和(hé)業務關系是單一的(de)。通(tōng)過節點的(de)增減、連線的(de)調整即可(kě)适應企業業務、架構的(de)變化(huà)、經營管理(lǐ)者關注點的(de)變化(huà)等,實現數字孿生與企業業務的(de)快(kuài)速匹配。

以事件網絡技術爲核心,構建的(de)企業數字孿生已在多(duō)個(gè)細分(fēn)行業中發揮作用(yòng)。以鋼鐵行業爲例,它屬于大(dà)型複雜(zá)流程工業,全流程工序内部生産數據獲取困難,絕大(dà)部分(fēn)爲“黑(hēi)盒”,而且生産主要呈現爲孤島式、局部式、單點式控制,尚未形成全流程的(de)一體化(huà)控制與各層面的(de)協調優化(huà)。而鋼鐵行業又是生産工序内部高(gāo)度相關的(de)行業,亟須全流程一體化(huà)控制以加強生産數據整合、輔助經營決策。

“事件網絡”技術的(de)運用(yòng),可(kě)以将鋼鐵生産制造裝備的(de)各種屬性映射到虛拟空間中,形成可(kě)拆解、可(kě)修改、可(kě)重複操作的(de)數字鏡像,使鋼鐵全流程“黑(hēi)盒”透明(míng)化(huà),并結合在生産工序、管理(lǐ)流程等方面的(de)數據,構建起完整的(de)企業數字孿生體,實現在賽博空間修改産線設備、産品工藝參數和(hé)工序間協同關系,通(tōng)過模型計算(suàn)獲得(de)優化(huà)的(de)策略,并通(tōng)過指令反饋到物(wù)理(lǐ)生産線執行。同時(shí),企業數字孿生還(hái)可(kě)爲新控制功能測試、新産品開發提供高(gāo)效、強力的(de)支撐,幫助企業實現對(duì)采購(gòu)、生産、銷售等各環節信号的(de)快(kuài)速響應,企業資源按需配置,并通(tōng)過企業内部、産業鏈上下(xià)遊的(de)協同來(lái)實現整體效益最優。

在可(kě)以預見的(de)将來(lái),随著(zhe)新一代信息技術與實體經濟深度融合進程的(de)加快(kuài),企業數字化(huà)轉型需求的(de)提升,政策的(de)持續支持,數字孿生将爲工業制造、未來(lái)生活帶來(lái)無限的(de)可(kě)能。

寫在最後

數字孿生當前的(de)企業級應用(yòng)還(hái)不多(duō),還(hái)沒有形成體系化(huà)、規模化(huà)的(de)應用(yòng)場(chǎng)景。但數字孿生将作爲企業數字轉型的(de)一項關鍵技術,在未來(lái)的(de)數字化(huà)世界中将發揮越來(lái)越重要的(de)作用(yòng)。